セイコーエプソン 汎用材料の産業用3Dプリンターを開発 工業部品に使用可能な精度・強度を実現

セイコーエプソン(エプソン)は3月7日、独自技術により、さまざまなサイズや機能の工業部品を、汎用的な材料を使いながら、精度と強度を高いレベルで生産できる、新しい産業用3Dプリンターを開発したと発表した。これにより、最終製品向けの部品生産など3Dプリンターの対象用途を大幅に広げ、多品種生産に対応するマスカスタマイゼーションの推進に貢献する。

3Dプリンターは、少量多品種を短納期で生産できる特徴があり、各社がさまざまな産業用3Dプリンターの開発や市場投入を進めており、今後、市場の急拡大が予想されている。しかし、従来の産業用3Dプリンターは、専用の特殊な造形材料を使用する必要があり、また精度と強度を両立させた造形物の生産が困難であったため、最終製品向けの工業部品への活用は限定的だった。

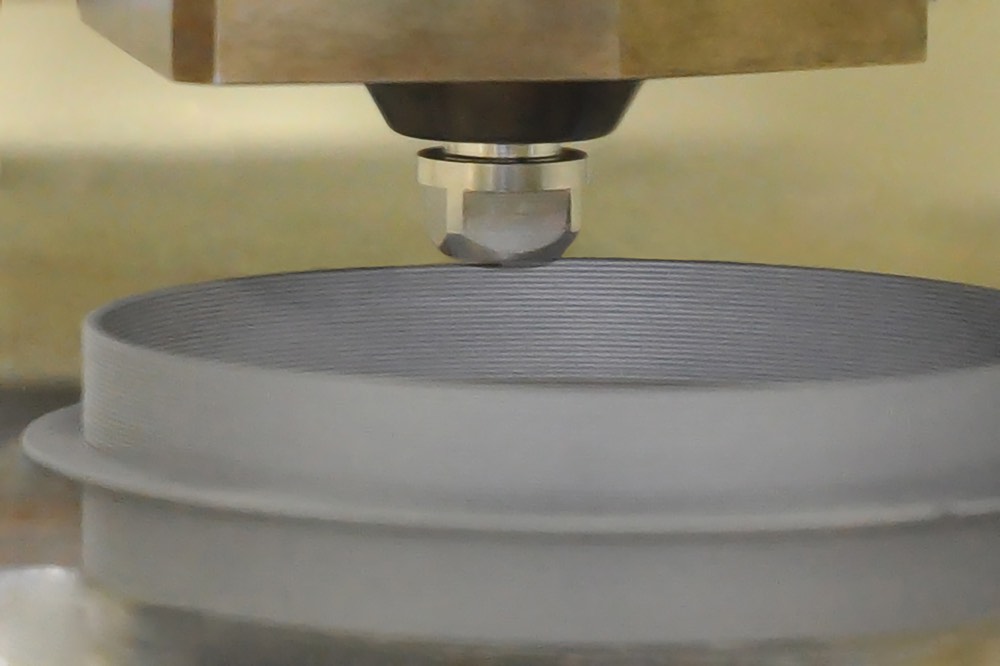

今回、エプソンが開発した3Dプリンターは、エプソンの小型射出成形機に搭載されているフラットスクリューによる独自の材料押出方式を採用したことで、一般的に価格が安く入手しやすいペレット材(樹脂・金属)、環境に配慮したバイオマスペレット材、高い耐熱性を実現できるPEEK材など、さまざまな汎用的な材料を使用できることが特長である。さらに、ヘッド内の圧力制御や造形速度と連動したバルブ調整により、材料の射出量を精密に制御するとともに、部品の強度を出す際に課題となる造形面の温度制御も独自機構により繊細に管理することで、造形部品の精度と強度の両立を実現した。このように汎用材料で造形物の精度と強度を両立したことで、最終製品向けの工業部品への展開が実現しやすい仕様となり、お客様の個々のニーズにあわせた多品種部品をより高品質・短納期・低コストで生産するマスカスタマイゼーションの推進に貢献する。

今後は、まず社内において商業・産業機器などの一部部品の量産に活用しつつ、プリンターの完成度を高め、商品化を目指す。